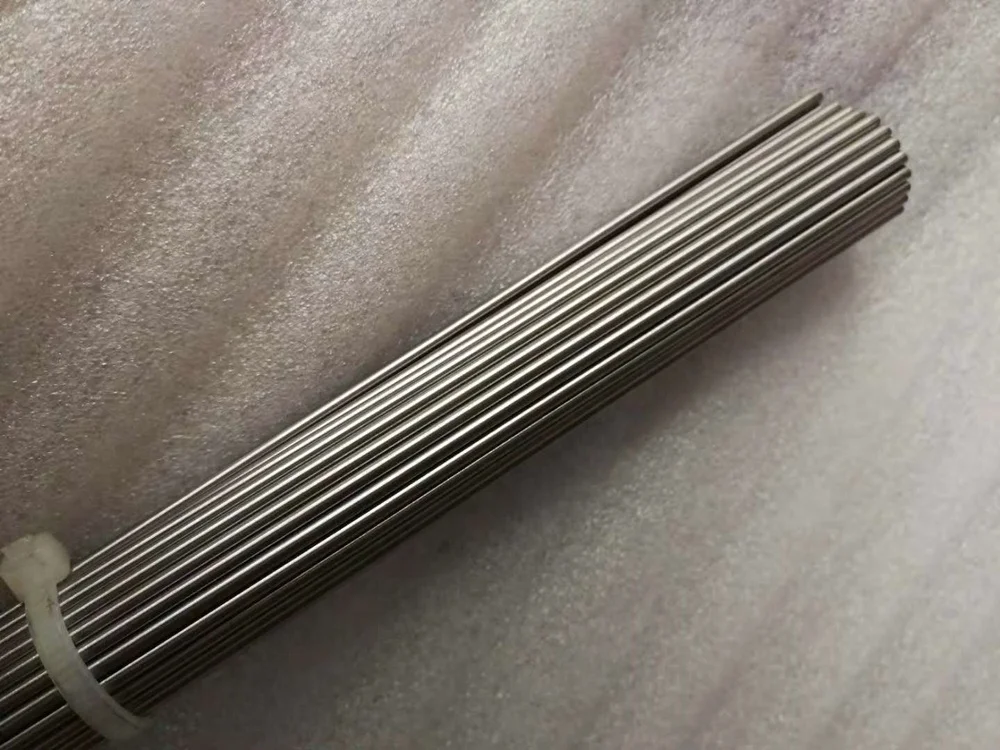

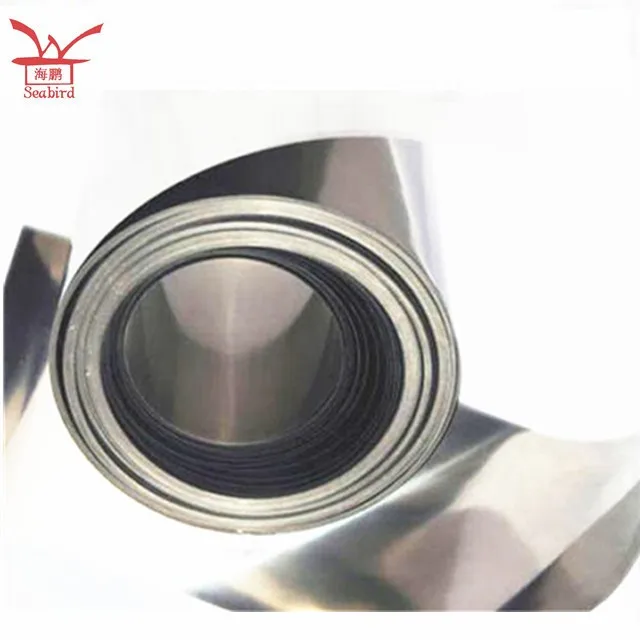

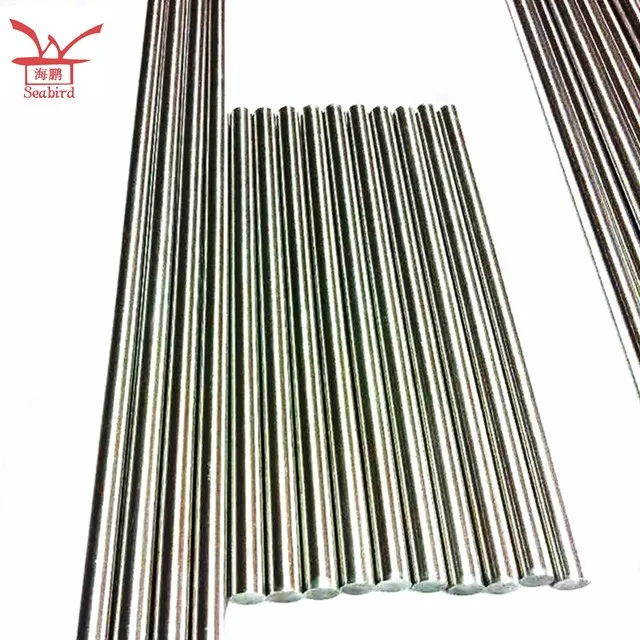

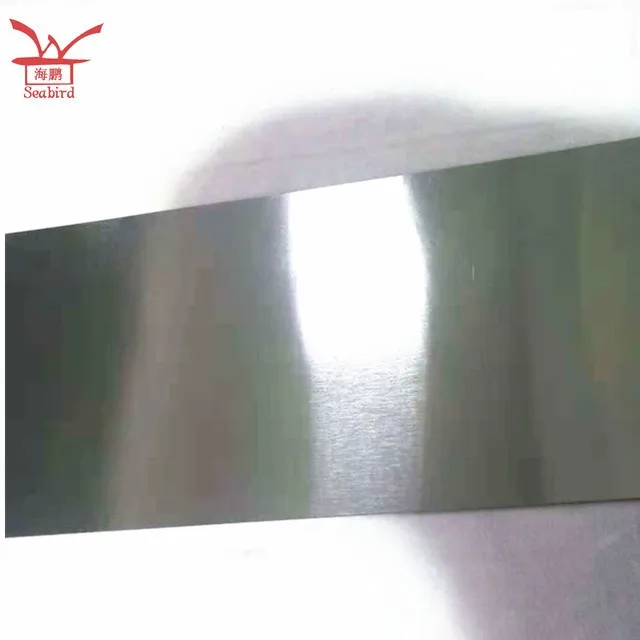

Оптовая продажа чистый полированный стержень wolfram и

- Категории: Бруски вольфрама >>>

- Поставщик: Baoji Seabird Metal Material Co., Ltd.

Поделиться:

Описание и отзывы

Характеристики

Описание продукта:

Tungsten бар/Стержень в основном используется для поиска ингредиента материала, резака и головки, вольфрамовой проволоки для световых приборов, электрических контактных точек и проводника тепла, коленчатого вала и цилиндрического ствола передового автомобиля, ингредиент видов термостойкой стали. Также используется для изготовления специальных сталей, для изготовления пушек, артиллерийских ракеток, спутниковых самолетов и кораблей. Вольфрамовые стержни имеют блеск, как у серебра в однородном цвете. Хотя все вольфрамовые стержни могут немного изгибаться, максимальная высота изгиба не должна быть более 7 мм. Наиболее популярное применение вольфрамового стержня в сталелитейной промышленности. Вольфрамовые стержни используются для улучшения свойств стали.

Tungsten барС примесями используется для обработки ламповых нитей или электронных трубчатых нитей, которые гарантированно обладают замечательной устойчивостью к высокой температуре.

Tungsten барС примесями используется для обработки ламповых нитей или электронных трубчатых нитей, которые гарантированно обладают замечательной устойчивостью к высокой температуре.

Пористого вольфрамаТак как катод высокой плотности тока является одним из важных применений металла, который в основном используется в условиях высокой температуры из-за его исключительной стойкости к плавлению (T-m = -3410 +/- 20 градусов C).

Его пористая форма была одним из важных компонентов катодов диспенсера, используемых в электронных клапанов и лампах высокой мощности. Пористый Вольфрамовый Каркас формирует матрицу. Который затем пропитан эмиссионным соединением электрона. На каждой эмиссии перед поверхностью, новый материал должен подаваться в поверхностные поры через открытые порные каналы. Таким образом, можно предложить, что для лучшей работы необходима равномерная пористость. Однако Контролируемая пористость еще не выполнена.

Кроме того, спекание вольфрама всегда было трудно из-за экстремальных условий процесса. Высокая температура спекания (T-s >= 2000 градусов С) и сильная восстановительная атмосфера (водород) были абсолютной необходимости при изготовлении этих частей. В этом исследовании далее исследуется Альтернативная техника спекания, которая разрабатывается. Идея основана на концепции реактивного спекания. Выход энергии от exothermic реактивной системы оксида вольфрама и алюминия был источником тепла для спекания пористого вольфрама. В результате температура и время спекания значительно снижены. Была отмечена более высокая однородность, тем самым более равномерное распределение пор.

Более эффективный контроль пористости, связанная с условиями прессования и спекания, был обеспечен с помощью разработанного ранее метода характеристики. Микротвердость была полезным монитором рассеивания пористости деталей. На протяжении всего исследования, SEM был использован для наблюдения пористых конструкций и порошковой морфологии. DSC и XRD были использованы для отслеживания микроструктурного развития в реактивной системе.

Его пористая форма была одним из важных компонентов катодов диспенсера, используемых в электронных клапанов и лампах высокой мощности. Пористый Вольфрамовый Каркас формирует матрицу. Который затем пропитан эмиссионным соединением электрона. На каждой эмиссии перед поверхностью, новый материал должен подаваться в поверхностные поры через открытые порные каналы. Таким образом, можно предложить, что для лучшей работы необходима равномерная пористость. Однако Контролируемая пористость еще не выполнена.

Кроме того, спекание вольфрама всегда было трудно из-за экстремальных условий процесса. Высокая температура спекания (T-s >= 2000 градусов С) и сильная восстановительная атмосфера (водород) были абсолютной необходимости при изготовлении этих частей. В этом исследовании далее исследуется Альтернативная техника спекания, которая разрабатывается. Идея основана на концепции реактивного спекания. Выход энергии от exothermic реактивной системы оксида вольфрама и алюминия был источником тепла для спекания пористого вольфрама. В результате температура и время спекания значительно снижены. Была отмечена более высокая однородность, тем самым более равномерное распределение пор.

Более эффективный контроль пористости, связанная с условиями прессования и спекания, был обеспечен с помощью разработанного ранее метода характеристики. Микротвердость была полезным монитором рассеивания пористости деталей. На протяжении всего исследования, SEM был использован для наблюдения пористых конструкций и порошковой морфологии. DSC и XRD были использованы для отслеживания микроструктурного развития в реактивной системе.

Химический состав